Korrosionsschutz: So kämpft VW gegen Rost

Posted by: Unknown author

Heute dreht sich bei den Autos alles um Elektrifizierung und Digitalisierung. Rost ist längst kein Thema mehr. Grund: moderne Wagen rosten nicht mehr. Das dem so ist, kommt allerdings nicht von alleine. Bei VW zum Beispiel arbeiten hunderte von Spezialisten am perfekten Korrosionsschutz.

Text: Mario Borri

Früher war nicht alles besser: Zum Beispiel in den 1960er-und 1970er-Jahren als die Autos ihren Besitzern unter dem Hintern wegrosteten. Denn damals wurden das nackte Blech der Rohkarossen nur grundiert und lackiert. So sorgten Wasser, Sauerstoff und Streusalz dafür, dass das unbehandelte Blech korrodierte und vom Rost zerfressen wurde.

Ab 1978 sagte VW der braunen Pest den Kampf an. So entwickelte man in Wolfsburg die sogenannte Wachsflutanlage. Dabei wurde der untere Teil der Karosse mit Wachs durchflutet, um die Hohlräume und Falze gegen Korrosion zu schützen. Die Folge: Der Golf 2 rostete deutlich langsamer als sein Vorgänger. Ein erster grosser Durchbruch gelang den VW-Ingenieuren 1997, ab dann wurden die Rohkarrossen vollverzinkt. Der Trick dabei: Die Korrosion frass zuerst die Zinkschicht, erst dann das Blech. Ab 2003 hielten die grossflächigen Unterbodenverkleidungen bei Volkswagen Einzug, so wurden die freiliegenden Bleche vor Witterungseinflüssen geschützt.

Ein weiterer Meilenstein folgte 2013, dann wurde die kathodische Tauchlackierung (KTL) eingeführt. Dabei werden die bereits vollverzinkten und phosphatierten Karosserien in ein Tauchbad mit Lackpartikeln gefahren, die mittels eines elektronischen Feldes in nahezu jeden Winkel der Karosserie gelangen. Erst nach diesem Verfahren folgen heute Grundierung, Füller, Basislack und schliesslich Zwei-Komponenten-Klarlack. Mögliche kleinere Lackierfehler werden ausgeschliffen und nach gespritzt.

2014 gründete Volkswagen eine eigene Abteilung nur für den Korrosionsschutz. In jedem der 32 Werke in 14 Ländern findet sich heute ein interdisziplinäres Team, das die Korrosion verhindern soll. Dort werden zum Beispiel mit jeder Baureihe extreme Tests durchgeführt. Ausgiebige Fahrten durch Kies, Salzwasser, Schlamm und Sand geben Aufschluss über gefährdete Zonen an der Karosserie. Innerhalb von sechs Monaten wird so die gesamte Autolebensdauer von 12 Jahren simuliert. Das entspricht der Garantiefrist, welche VW auf seinen Autos gegen Durchrostung gewährt. Wichtige Erkenntnisse fliessen dann in die Produktion der aktuellen und späteren Baureihen ein.

Unter anderem verzichtet Volkswagen deshalb beim Golf 8 so weit möglich auf umgeschlagene Falze in denen sich Wasser sammeln kann und verklebt übereinander gelegte Bleche. Ausserdem wurde die Wachsflutanlage perfektioniert, neu werden die kritischen Bereiche der Karosse aus 360-Grad-Düsen mit Heisswachs geflutet. Und alle durch Rost gefährdeten Blechkanten werden mit PVC-Paste angestrichen.

Bei Volkswagen ist konsequenter Korrosionsschutz ein zentraler Pfeiler der Produktqualität. Für den Werterhalt, die Sicherheit, die Kundenzufriedenheit und nicht zuletzt das Image des Unternehmens ist er unerlässlich. Und entsprechend versuchen die Spezialisten die Korrosion am Auto solange zu hinauszuzögern, dass der Kunde sie nie zu Gesicht bekommt. Aber, so Dr. Christian Achmus, Leiter Werkstofftechnik und oberster Rost-Bekämpfer bei VW: «Ganz wird die Korrosion nicht zu vermeiden sein, solange Autokarosserien vor allem aus Stahlblech bestehen und Steinchen auf den Strassen liegen. Sie beschädigen beim Fahren unweigerlich den Lack und schaffen damit Angriffspunkte für Streusalz und Wasser.»

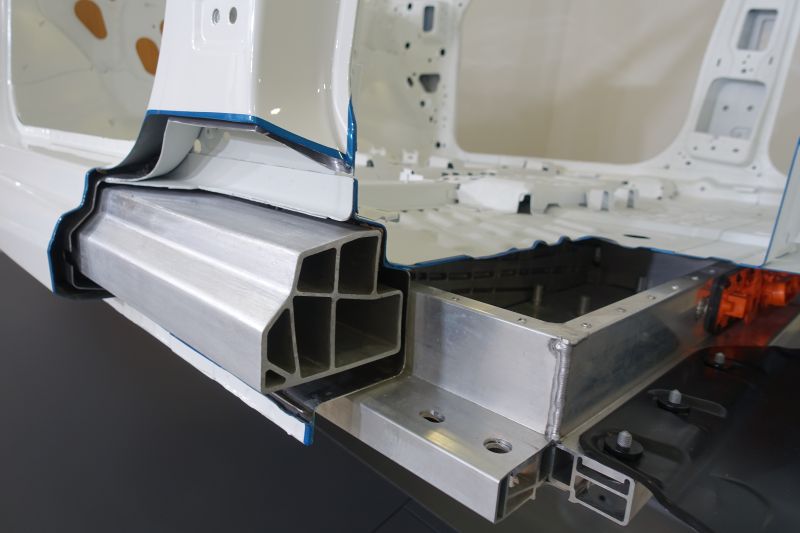

Der vollelektrische VW ID.3 ist ein besonderer Fall in puncto Korrosionsschutz. Er benötigt eine stabilere Seitenstruktur (Hybridschweller), um die innen liegende Batterie bei einem Unfall zu schützen. Problematisch wurde hier der Leichtbau: Um das Fahrzeug nicht unnötig durch die zusätzliche Struktur zu beschweren, wurde ein Mehrkammerprofil aus Aluminium in den Schweller gesetzt. Um Rost vorzubeugen war es hier allerdings nötig, eine strikte Trennung zwischen Stahl und Aluminium zu erreichen. So sind Aluprofil und innerer Schwellerhohlraum KTL-beschichtet und mit Wachs versiegelt. Das Aluminiumprofil selbst wurde in den Schweller eingeklebt und wird umgeben von warm umgeformtem Stahl mit Aluminium-Silicium-Beschichtung.